推荐产品

咨询热线:

13563226985

QQ: 2839196322

地址: 山东省滕州市经济开发区春藤东路999号

-

产品详情

山东威力重工设计生产的1200吨汽车纵梁冲压框架液压机操作简单方便、精度高,并且带有滑块导向调整装置。得到了市场客户的高度好评,如果您需要定做生产该款框架液压机设备。公司专业从事液压机械生产的企业,800吨框架式液压机|框式油压机在结构设计上充分吸取了国内外各主要厂家的产品优点和引进技术产品之精华,整机经过计算机优化设计,形成了注重压机整体性能与实用、耐用、高刚度和高可靠性的独特的产品设计风格。定做框架式液压机咨询热线:18306370868(同微信号)

1200吨汽车纵梁冲压框架液压机适用于金属板件的拉伸、冲裁落料、翻边等所有冲压拉伸成型工艺,还适用于校正、压装工艺,广泛适用于以下几个行业:

汽车零部件:车身覆盖件、制动片、油箱、底盘、桥壳、保险杠。

厨房用具:洗涤槽、壶具、不锈钢用具、其它各种容器。

其它:拖拉机、摩托车、航天、航空、化工、仪表、机床。

1200吨汽车纵梁冲压框架液压机的组成特点:

◇ 采用框架式结构,刚性好、精度高、抗偏载能力强;

◇ 采用整体式插装阀集成系统,泄露点少,动作可靠,使用寿命长;

◇ 配置导轨自动润滑装置;

◇ 采用PLC控制的电气系统,结构紧凑,工作灵敏、可靠,柔性好;

◇ 工作压力、行程可在规定范围内按工艺要求调节,操作简便;

◇ 可实现定压、定程两种成型工艺,具有保压延时功能,延时时间可调;

◇ 拉伸、压边滑块可通过定位销联为一体,实现单动工艺动作;

◇ 采用按钮集中控制,具有调整、手动及半自动三种操作方式。

◆ 可选配附件或功能:

1、 移动工作台

2、 冲裁缓冲装置

3、 光电保护装置

4、 打料装置

5、 PLC可编程控制器

6、 模具加热及温控装置

7、 触摸式工业显示屏

8、 液压系统加热,冷却装置

9、 行程、压力、速度数显、数控装置

10、压边滑块、液压垫四角分别调压装置

11、安全栓

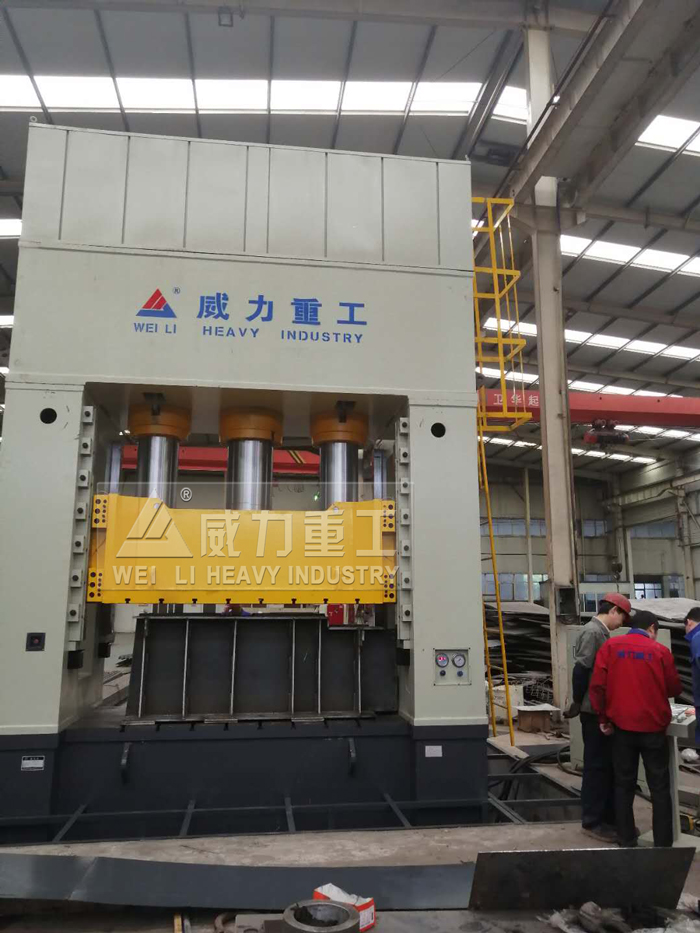

1200吨框架液压机加工车间

山东威力重工框架式液压机厂家

1200吨汽车纵梁冲压框架液压机操作方式与安全保护装置:

1、压力机设有点动、半自动操作方式。

2、液压机的滑块行程有行程控制装置调整。

3、操作台上的按钮除完成压力机全部动作外,还应有双手压制、回程、停止、急停等按钮。

4、设置急停按钮,按下急停按钮,压力机立即停电静止。

5、滑块在上、下限位处均设有限位开关。

6、在活塞式油缸下腔设置液压支撑保险回路。

轿车前纵梁零件是一个典型的U形件,它的形状复杂、截面高度变化剧烈、表面质量要求高,且具有局部成形的特点。前纵梁一般采用冲压成形方式制造,其生产效率高,产品质量比较稳定,可自动化生产作业。本文主要研究零件轿车前纵梁零件的冲压成形。为了保证制件质量及尺寸精度,轿车前纵梁成形采用左、右两件对称布置,同时成形,这样即节约了模具制造成本,提高了生产效率,还有利于成形材料的流动。在实际生产过程中,前纵梁零件制造要经过落料、拉延成形、修边冲孔、冲孔剖切、整形翻边等多道冲压成形工序来完成。由于覆盖件形状较为复杂、尺寸较大,所以其冲压成形技术是一个较为复杂的工作。山东威力重工生产的汽车纵梁液压机可一次完成汽车纵梁冲压成型。

轿车前纵梁零件是一个典型的U形件,它的形状复杂、截面高度变化剧烈、表面质量要求高,且具有局部成形的特点。前纵梁一般采用冲压成形方式制造,其生产效率高,产品质量比较稳定,可自动化生产作业。本文主要研究零件轿车前纵梁零件的冲压成形。为了保证制件质量及尺寸精度,轿车前纵梁成形采用左、右两件对称布置,同时成形,这样即节约了模具制造成本,提高了生产效率,还有利于成形材料的流动。在实际生产过程中,前纵梁零件制造要经过落料、拉延成形、修边冲孔、冲孔剖切、整形翻边等多道冲压成形工序来完成。由于覆盖件形状较为复杂、尺寸较大,所以其冲压成形技术是一个较为复杂的工作。山东威力重工生产的汽车纵梁液压机可一次完成汽车纵梁冲压成型。

1200吨汽车纵梁冲压框架液压机的验收标准:

1、设备验收的标准按照双方签订的技术协议及及上述供方提供的国家现行有关行业的标准执行验收,内容包括外观质量、技术参数、动作性能、精度检验等。

2、供方在设备制造完成后提前一周通知需方到制造厂验收。 设备在用户厂安装调试完毕及精度再次调整好之后进行试生产,双方共同确认产品已达到规定的技术要求和质量要求,同时乙方必须随机提供设各的使用说明书、出厂合格证 (包括外购件合格证)及装箱单等技术文件和易耗、易损件。乙方所有的供货内容应保证压力机能正常使用和维护。

3、乙方工程师负责在现场对用户操作人员及设各维修人员进行设各的操作和维修培训。

1200吨汽车纵梁冲压框架液压机的市场竞争优势:

1、高速化,高效化,低能耗。提高液压机的工作效率,降低生产成本。

2、机电液一体化。2000吨框架液压机|单动薄板拉伸液压机充分合理利用机械和电子方面的先进技术促进整个液压系统的完善。

3、自动化、智能化。微电子技术的高速发展为液压机的自动化和智能化提供了充分的条件。自动化不仅仅体现的在加工,应能够实现对系统的自动诊断和调整,具有故障预处理的功能。

4、液压元件集成化,标准化。液压机集成的液压系统减少了管路连接,有效地防止泄漏和污染。标准化的元件为机器的维修带来方便。

框架液压机的滑块导向调整装置:

1200吨汽车纵梁冲压框架液压机的滑块导向调整装置,包括固定在液压机四个角立柱上的立柱导板以及固定在滑块四个角的滑块导板支撑板,在立柱导板与滑块导板支撑板之间设有滑块调整机构,滑块调整机构包括固定在导板支撑板上的内调整导板以及与立柱导板相滑动对接的外调整导板,内调整导板与外调整导板均为楔形块且内调整导板的斜面与外调整导板的斜面相滑动对接。

框架液压机的滑块导向调整装置,适合于大台面框架液压机的滑块导向调整装置,利用安装在滑块上下八个角、十六个面上的调整导板和推拉螺钉,在前后和左右方向都可以任意调整滑块下平面的精度,以保证上下模具安装面的高精度要求,结构简单操作方便易行。

从零部件直到产品出厂,都逐一经过严格的控制和检验,雄厚的经济实力,先进的技术设备,完善的检测手段,务实的工作作风,以及优秀的全程管理,构筑了山东威力重工机床有限公司的优良品质和信誉。液压机厂家大量生产液压机、油压机、压力机设备,技术成熟,1200吨汽车纵梁冲压框架液压机厂家直销高品质现货。

本文介绍了汽车纵梁成形新型液压机设计的关键技术,包括主机设计、平衡纠偏装置、多液压垫同步系统以及电气设计等内容,并指出该种压机的设计成功将有利于卡车的节能减排,促进卡车行业的发展。

随着汽车尾气污染的日益严重,国家对卡车的尾气排放也提出更高的排放标准。2016年4月起全国有11个省市全面实行汽车国五排放标准,2017年1月开始全国范围内全部执行国五标准。由于尾气排放标准的提高,汽车发动机需要进行相应的改进以满足尾气排放要求。因此,对汽车纵梁也提出了一些新的要求。

由于新结构纵梁的出现对纵梁成形设备也提出了更高的要求,如何保证设备在成形过程中滑块下平面与底座上平面的平行度,以符合纵梁成形的要求;如何实现成形过程中不同截面要求的反向拉伸力不同;为了保证成形后纵梁的质量,需要在长度方向上同步顶出等。因此,研制新型的汽车纵梁成形设备是非常必要的。

汽车纵梁成形液压机简介

汽车纵梁成形液压机半自动生产线是一条新的汽车纵梁产品的自动化、智能化生产单元。其结构形式与工作模式属新开发设计,主要有以下技术特点:

⑴纵梁成形过程中偏载较大,采用了滑块智能平衡系统,保证压制过程中的平行度。

⑵该设备由多个液压垫组成,采用了液压垫自动同步技术,保证在纵梁成形和顶料的过程中各个液压垫的动作同步。

⑶采用智能变频控制技术,实现上下料速度的无极控制,并通过以太网连接技术及PLC控制技术,上下料的位置速度及生产节拍的合理匹配,提高了生产效率。

⑷压机采用全新的八柱十二拉杆结构,压机强度较好,工作时变形小、抗偏载能力强、成本较低。采用多缸均匀布置,可根据产品情况智能选择哪些油缸加压,同时自动控制油泵的启闭。针对变截面纵梁成形要求,压机主油缸均可单独控制是否加压,保证汽车纵梁的成形质量,实现了节能降耗。

主机采用八柱十二拉杆结构

设备的上横梁、下横梁、立柱、滑块、移动台、液压垫均采用优质钢板焊接的箱形结构,焊接完成后采用退火彻底消除焊接应力。然后由机械加工完成制造。所有焊缝均经超声波探伤,保证良好的焊接质量。上横梁、下横梁、立柱通过12根拉杆及螺母组成封闭的框架结构。

主机液压系统

压机由六个主油缸实现全吨位,每个油缸均可单独控制,如图3所示。滑块下面设置四个调平缸同时兼作回程缸使用。采用位置反馈伺服系统实现滑块的主动纠偏调平。

采用了滑块智能平衡系统

在滑块四角设置四个调平油缸,采用高精度位置检测装置对压机压制过程中滑块四角的位置进行检测(图4)。发现滑块四角位置不同步时,通过PLC分析比较后对四角的伺服控制系统发出相应的指令。由伺服控制系统控制调平油缸对滑块进行实时的纠偏调平。提高滑块压制过程中的平行度。

采用了液压垫自动同步技术

在汽车纵梁成形过程中,液压垫的主要作用是在拉伸时起反向压边及成品顶出两个作用。本设备中包含下置式液压垫七个,七个液压垫分别独立控制,用了比例伺服系统结合位置同步反馈系统实现了液压垫的同步运行。标定某一个液压垫为基准液压垫,其余液压垫位置与标定液压垫的位置进行比较来调整,实现较高的液压垫同步精度。

半自动上下料系统

压机右前侧设置有存料平台、上料辊道,压机的右后侧设置有下料辊道、成品收集系统。采用无极变频技术实现对上下料速度的智能控制。

电气控制系统

电气控制系统采用PLC与触摸屏相结合,实现对压机的运行参数的显示和设定。采用比例伺服阀和压力传感器对压机的压制力精确控制;采用无极变频技术对上下料速度进行控制,同时结合行程开关实现对液压系统的液位、油温、冷却系统、上下料装置的总控制,实现了整个生产单元的智能联动控制。

随着国家在节能环保方面的要求提高,大中型卡车的轻量化是未来的发展趋势。该设备具备较强的抗偏载能力,设备精度高,成形的汽车纵梁精度好,优化了成形过程和工艺,通过滑块的智能平衡系统和液压垫自动同步技术提升了产品质量和强度,为大中型卡车的轻量化提供了相应技术基础。